시트 성형 컴파운드(SMC)는 불포화 폴리에스테르 섬유유리 제품의 건식 제조에 사용되는 성형 컴파운드입니다. 1960년대 초 유럽에서 처음 등장했습니다. 1965년경 미국과 일본이 잇달아 이 기술을 개발했다. 세계시장에서의 SMC는 1960년대 후반부터 모습을 갖추기 시작했다. 이후 매년 20~25%의 성장률로 급성장하고 있으며, 운송차량, 건설, 전자/전기 및 기타 산업 분야에서 널리 사용되고 있습니다.

SMC(시트 몰딩 컴파운드)

SMC 복합재료는 Sheet Molding Complex의 약자로 시트 몰딩 컴파운드입니다. 주요 원재료는 GF(특수사), UP(불포화수지), 저수축 첨가제, MD(필러) 및 각종 첨가제로 구성되어 있습니다. 1960년대 초 유럽에서 처음 등장했습니다. 1965년경 미국과 일본이 잇달아 이 기술을 개발했다. 우리나라는 1980년대 후반 외국의 선진 SMC 생산라인과 생산공정을 도입했다.

자동차 산업의 현재 적용 현황

1953년 세계 최초의 FRP 자동차인 GM Corvette가 성공적으로 제조된 이후 유리섬유/복합재료는 자동차 산업의 새로운 원동력이 되었습니다. 전통적인 핸드 레이업 성형 공정은 소변위 생산에만 적합하며 자동차 산업의 지속적인 발전 요구를 충족할 수 없습니다. 1970년대 이후 SMC 소재의 성공적인 개발과 기계화 성형기술, 인몰드 코팅 기술의 적용으로 자동차용 FRP/복합소재의 연간 성장률이 25%에 달하며 개발의 첫 걸음을 내디뎠다. 자동차 FRP 제품. 급속한 발전의 기간; 1990년대 초반 환경 보호, 경량화, 에너지 절약에 대한 요구가 높아지면서 GMT(유리섬유 매트 강화 열가소성 복합재료)와 LFT(장섬유 강화 열가소성 복합재료)가 대표적으로 등장했습니다. 열가소성 복합재료는 빠르게 발전하여 주로 산업 분야에 사용됩니다. 자동차 구조 부품 제조. 연간 성장률은 10~15%에 달해 제2의 급속한 발전 시기를 맞이했습니다. 신소재의 선두주자인 복합소재는 자동차 부품의 금속 제품과 기타 기존 소재를 점차 대체하고 있으며 보다 경제적이고 안전한 결과를 얻고 있습니다.

유리 섬유/복합 자동차 부품은 차체 부품, 구조 부품, 기능 부품 및 기타 관련 부품으로 나눌 수 있습니다.

1. 차체 쉘, 후드 하드탑, 선루프, 도어, 라디에이터 그릴, 헤드라이트 리플렉터, 전면 및 후면 범퍼 등을 포함한 차체 부품과 내부 액세서리. 이것이 자동차에 FRP/복합재료를 적용하는 주된 방향이다. 이는 주로 본체의 유선형 디자인 요구와 고품질 외관 요구 사항을 충족합니다. 현재 개발 및 적용 잠재력은 여전히 엄청납니다. 주로 유리 섬유 강화 열경화성 플라스틱을 기반으로 하는 일반적인 성형 공정에는 SMC/BMC, RTM 및 핸드 레이업/사출 등이 포함됩니다.

2. 구조 부품: 프런트 엔드 브래킷, 범퍼 프레임, 시트 프레임, 바닥 등을 포함합니다. 목적은 부품의 설계 자유도, 다양성 및 무결성을 향상시키는 것입니다. 주로 SMC, GMT, LFT 및 기타 재료를 사용합니다.

3. 기능성 부품 : 주요 특징은 주로 엔진 및 엔진 주변 부품에 대한 고온 저항 및 오일 내식성입니다. 예: 엔진 밸브 커버, 흡기 매니폴드, 오일 팬, 에어 필터 커버, 기어 챔버 커버, 에어 가이드 커버, 흡입 파이프 가드, 팬 블레이드, 팬 에어 가이드 링, 히터 커버, 물 탱크 부품, 물 배출 케이싱, 워터 펌프 터빈, 엔진 방음판 등. 주요 공정 재료는 SMC/BMC, RTM, GMT 및 유리 섬유 강화 나일론 등입니다.

4. 기타 관련 부품: CNG 가스 실린더, 버스 및 RV용 위생 시설 부품, 오토바이 부품, 고속도로 눈부심 방지 보드 및 충돌 방지 기둥, 고속도로 격리 교각, 제품 검사 지붕 캐비닛 등.

유럽, 미국 등 선진국 자동차산업의 적용현황

미국은 세계 최대의 FRP/복합재료 생산국이자 소비국이다. 미국에서는 자동차에 FRP/복합재료를 많이 사용하여 자동차 경량화 분야에서 눈부신 성과를 거두었습니다. 미국에서는 미국 자동차의 65%가 전면과 라디에이터 그릴에 SMC를 사용합니다. 자동차 헤드라이트 반사경의 95% 이상이 BMC를 주재료로 사용하고 있습니다. 자동차에 복합재료를 적용하는 분야는 제너럴 모터스(General Motors), 포드 모터(Ford Motor), 다임러크라이슬러(DaimlerChrysler, DC) 등 3대 자동차 회사 등 미국 내 거의 모든 자동차 제조사와 맥(Mack), 에어로(Aero) 등 대형차 제조사에 적용된다. -별.

신청:

1. SMC 루프, SMC 엔진 커버, SMC 트렁크 리드, SMC 도어, RRIM 전면 펜더, RRIM 전면 및 후면 패널, RRIM 후면 코너 패널 및 후면 휠 라이닝, SRIM 전신 공기 역학 전면 패널을 포함한 GM EV1 풀 FRP 차체 전기 자동차 , 유리 섬유 강화 PUR 대시보드, RTM 섀시.

2. 포드 칼라시 프런트 엔드 브라켓(GMT), Focus/C-MAX 프런트 윈도우 하부 트림 패널(SMC), 썬더버드 프런트 엔드 패널, 엔진 커버, 프런트 펜더, 뒷트렁크 리드, 뒷좌석 커버(SMC), 캐딜락 XLR 도어 패널, 트렁크 리드, 펜더, 프런트 엔드 패널(SMC), 링컨 컨티넨탈 후드, 펜더, 트렁크 리드(SMC) 등

3. 크라이슬러 크로스파이어 리어 스포일러, 앞유리 커버/필러(SMC); 마이바흐 트렁크 리드(SMC); 알파로메오 스파이더와 스마트 로드스터의 엔진 커버, 트렁크 리드(SMC) 등이 기다려진다.

유럽의 응용

유럽에서는 영국, 독일, 프랑스, 이탈리아, 스웨덴 등의 국가가 유리섬유/복합재료 자동차 부품을 조기에 채택했습니다. 현재 유리섬유/복합재료는 Mercedes-Benz, BMW, Volkswagen, Peugeot-Citroen, Volvo, Fiat, Lotus, Mann 등 유럽 자동차 제조업체의 다양한 자동차, 버스, 트럭 모델에 널리 사용되고 있습니다. 자동차 복합재료의 연간 소비량은 연간 복합재료 생산량의 약 25%를 차지합니다. SMC의 약 35%, GMT와 LFT의 80% 이상이 자동차 부품 제조에 사용됩니다.

신청:

1. 메르세데스-벤츠 세단: CL 쿠페 트렁크 리드(SMC), 스포츠 쿠페 리어 테일게이트(SMC, 그림 1 참조); SLR 선루프, 방음 커버, 통풍 측면 패널, 리어 스포일러(SMC); S 시리즈 후면 범퍼 브래킷(GMT/LFT); E 시리즈 헤드라이트 리플렉터(BMC) 등

메르세데스-벤츠 쿠페 모델 SMC 뒷문

2. BMW 3시리즈 투어링 및 X5용 리어 스포일러(SMC), BMW Z4 하드탑(SMC), BMW 시리즈 리어범퍼 브래킷(GMT/LFT), BMW 5시리즈 헤드라이트 리플렉터(BMC) 등

3. VW Touareq/Polo GT1/Lupo GT1/FS1 리어 스포일러(SMC), VW Golf R32 엔진 커버(SMC), 아우디 A2 분할 보관함(SMC), 아우디 A4 접이식 트렁크 리드(SMC), VW 골프 A4 헤드라이트 리플렉터 (BMC), 골프 완전 복합 차체 전기차.

FRP 풀바디 전기차

4. 푸조 607 스페어 타이어 박스(LFT), 푸조 405 범퍼 브래킷(LFT), 푸조 807 리어 테일게이트 및 펜더(SMC); 시트로엥 시리즈 Berlingo 루프 템플릿(SMC), Xantian 프론트 엔드 브래킷(LFT), AX 테일 플로어 어셈블리(GMT), C80 리어 테일게이트(SMC) 등

5. 볼보 XC70, (BMC).

6. Mercedes-Benz Actros/Actros Megaspace, MAN TG-A 및 F2000, Volvo FH/FM 시리즈, Renault Magnum/Premium/Midlum, Premium H130, Scania 및 Iveco Stralis 등과 같은 새로운 대형 트럭 모델 모두 SMC가 지배하는 다수의 복합재료를 사용합니다.

아시아 응용

일본은 오늘날에도 여전히 경제대국으로 인정받고 있으며, 자동차 제조산업은 유럽, 미국과 함께 선두 위치에 있습니다. 그러나 유리섬유/복합재료 사용의 속도와 발전은 훨씬 뒤처져 있습니다. 그 주된 이유는 일본의 금속산업이 발달하고 철강재료의 품질이 좋고 가격이 저렴하기 때문이다. 1980년대 중반이 되어서야 일본은 공식적으로 FRP 자동차 부품을 적극적으로 연구 개발하고 대규모 생산으로 전환했습니다. 대부분 SMC 기술을 사용했으며, 그 추세는 해마다 증가하고 있었습니다. 한국 자동차 산업은 기본적으로 일본 자동차 소재의 발전 경로를 따르고 있다.

우리나라 자동차산업의 적용현황

1980년대 중후반에 이르러 국가의 자동차 개발 정책이 대전환되고 외국의 선진 자동차 기술과 자본이 유입되면서 우리나라 자동차 산업의 활발한 발전과 함께 자동차 복합재료의 응용이 획기적인 발전을 이루었고 점차 변화해 갔다. 원래의 전통적인 방법. 페이스트 공정의 단일 작업 모드는 기술 도입 및 흡수를 통해 SMC, RTM, 주입 및 기타 공정 기술에 통합되어 특정 대규모 생산 기술과 능력을 형성했습니다. 부품의 품질이 크게 향상되었으며, 자동차 OEM에서도 자동차 복합재료를 크게 인정받았습니다. 향상시키다. 우리나라에서 자동차 복합재료의 대규모 적용은 수입 모델부터 시작되었으며 일부 자체 개발 모델에도 적용되었습니다. 특히 최근 몇 년간 큰 진전을 이루었습니다.

세단에 적용: 우리나라의 세단 생산은 여전히 수입 모델이 주도하고 있으며 수입 모델은 주로 미국, 유럽, 일본 및 한국 모델로 나뉩니다. Hongqi, Geely, BYD, Chery, Great Wall 등과 같은 일부 독립 브랜드도 있습니다. 수입 모델의 복합 재료 부품은 기본적으로 원래 공장 설계를 따르며 일부는 현지에서 생산 및 일치됩니다. 그러나 여전히 상당 부분의 부품을 KD 부품으로 수입해야 합니다. 국내 브랜드 자동차의 상부에 복합재료를 사용하는 것도 점점 더 널리 퍼질 것입니다.

신청:

1. 베이징 벤츠 300C 연료탱크 보조 단열 패널(비닐 에스테르 SMC);

2. BAIC의 2세대 군용차량인 Warrior 시리즈의 하드탑, 엔진 커버, 펜더(핸드 레이업 FRP), 전후방 범퍼, 배터리 브래킷(SMC) 등(그림 5);

3. 정저우 닛산 루이치(SUV) 지붕 트림 어셈블리 및 칸막이 창(SMC);

4. Dongfeng Citroen Peugeot 307 프런트 엔드 브래킷(LFT);

5. SAIC Roewe의 하단 디플렉터(SMC);

6. Shanghai GM Buick Hyatt 및 Grand Hyatt의 선루프 패널(SMC) 및 후면 등받이 프레임 어셈블리(GMT);

7. 상하이 폭스바겐 파사트 B5 하단 펜더(GMT); 난징 MG 루프(SMC);

8. Chery는 SMC를 설계하고 사용하여 새 모델 개발 시 도어를 제조합니다.

2세대 군용차량 워리어 시리즈

승용차 적용: FRP/복합재료는 Xiamen/Suzhou Jinlong, Xiwo, Ankai, Zhengzhou Yutong, Dandong Huanghai, Foton OV 등과 같은 모든 버스 제조업체의 거의 모든 모델을 포함하여 국내 대형 및 고급 버스에 사용됩니다. 전면 및 후면 서라운드, 전면 및 후면 범퍼, 펜더, 휠 가드, 스커트(사이드 패널), 백미러, 계기판, 도어 패널 등을 포함한 응용 부품이 포함됩니다. 이 유형의 버스는 부품이 많고 크기가 크며, 양이 적기 때문에 일반적으로 핸드 레이업/사출 또는 RTM 공정을 사용하여 형성됩니다.

중소형 버스에는 유리섬유/복합재료도 널리 사용된다. SMC 앞 범퍼, 핸드 레이업/RTM 하드탑, Nanjing Iveco S 시리즈 차량용 BMC 헤드라이트 리플렉터, SMC 럭셔리 바이저, 전기 도어 어셈블리, 삼각형 창 어셈블리, Turin V 시리즈 차량용 후방 러기지 컴파트먼트 도어 등. 조립 및 FRP 리어 인클로저 조립 등 최근 미니버스 분야에서는 FRP/복합재료의 적용이 늘어나고 있으며, 전통적인 핸드 레이업 공정을 점차 대체하기 위해 SMC, RTM 공정을 활용하는 추세입니다.

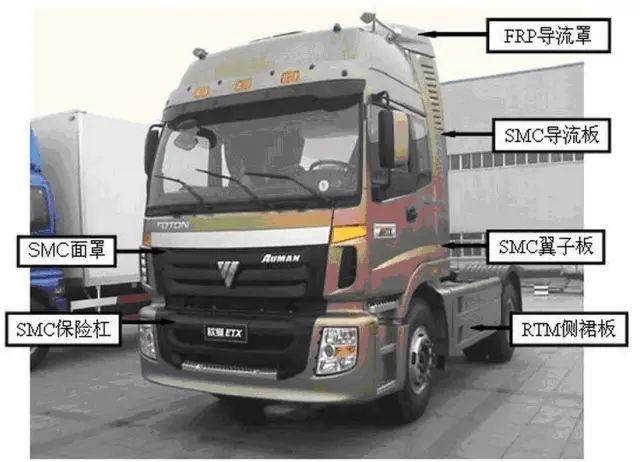

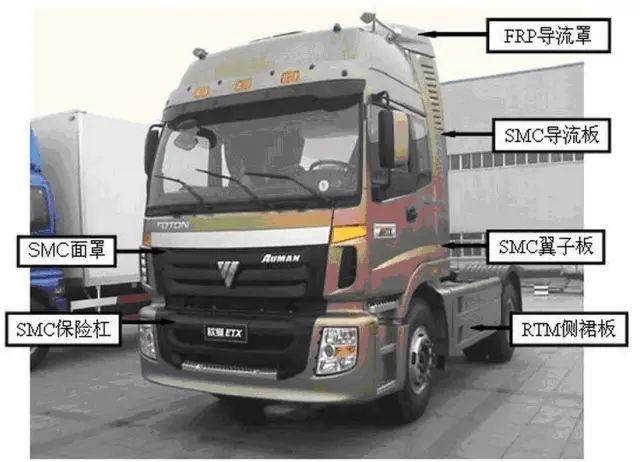

트럭에 적용: 트럭 기술의 도입, 소화, 흡수 및 독립적인 혁신을 통해 유리 섬유/복합 재료는 트럭, 특히 중형 및 대형 트럭에서 획기적인 적용을 달성했습니다. 특히 운전실 지붕, 전면 플립업 커버, 카울 마스크, 범퍼, 펜더, 측면 패널, 풋 페달, 휠 커버 및 장식 패널, 도어 하단 장식 패널, 전면 등 SMC와 RTM이 주도하는 복합 재료의 적용이 활발합니다. 벽 장식 커버, 윈드 디플렉터, 에어 디플렉터, 에어 디플렉터, 사이드 스커트, 글러브 박스 및 내부 엔진 부품 등

Auman ETX 대형 트럭의 자동차 복합재료 적용 사례

우리나라 자동차복합재료의 응용전망

중국자동차제조협회가 발표한 데이터에 따르면 2024년 1월 중국의 자동차 생산량과 판매량은 각각 241만 대와 2439만 대에 달해 전년 대비 각각 51.2%와 47.9% 증가했습니다. FAW, Dongfeng, Changan, BYD, Geely 등 중국 주요 자동차그룹의 판매는 높은 성장률을 지속하고 있다. 자동차 시장은 좋은 출발을 보였으며 일년 내내 자동차 산업 발전을 위한 좋은 출발을 했습니다.

중국 자동차 시장은 15년 연속 생산과 판매 부문에서 세계 1위를 차지했다. 신에너지차 생산·판매가 9년 연속 세계 1위를 기록했다. 지난해 수출 사상 최대…

미래의 자동차는 여러 면에서 오늘날의 자동차와 크게 다르지 않을 것입니다. 현대 사회에서는 인간과 자연의 관계에 대한 관심이 점차 옮겨가고 있습니다. 환경과 에너지 문제는 세계 모든 나라의 생존과 발전의 열쇠가 되었습니다. 사람들의 환경 인식이 지속적으로 향상되고, 여러 국가에서 환경 보호 규정이 연이어 도입되면서 친환경 자동차는 미래 자동차 개발에서 피할 수 없는 추세가 되었습니다. 미래 자동차 소재 개발의 주류로서 복합소재는 분명 매우 중요한 역할을 담당할 것입니다. 재료, 성형가공, 설계, 검사를 통합한 재료시스템을 구축하여 모든 측면에서 자원(기술자원, 재료자원)을 최대한 활용하고 모든 측면의 장점을 긴밀하게 연결하는 연합 및 그룹 조직 시스템을 형성합니다. 복합재료 산업의 추가 발전을 촉진합니다.

자동차 산업이 급속도로 발전하고 있으며, 복합재료에 대한 연구도 빠르게 발전하고 있습니다. 다양한 신모델과 신소재가 끊임없이 등장하고 있습니다. 머지않아 자동차 분야에서는 고성능 복합재료가 널리 사용될 것으로 예상됩니다.

Taizhou Huacheng Mold Co., Ltd.는 1994년에 설립되었으며 절강성 타이저우시 천태현 산업 단지에 위치하고 있습니다. 거의 30년의 금형 제작 역사를 가지고 있습니다. 상하이금형기술협회 제10차 협의회 명예회장 단위이자 중국복합재료공업협회의 관리단위이다. 회사는 20,000 평방미터 이상의 면적을 차지하고 70명 이상의 전문 기술 인력을 보유하고 있습니다. 회사 설립 초기에는 다양한 종류의 플라스틱 금형을 주로 생산했습니다. 2003년부터 SMC, BMC, GMT, LFT-D, HP-RTM, PCM 및 기타 복합 재료 금형의 R&D 및 제조에 주력해 왔습니다. 복합재료 금형 전문 솔루션 제공업체입니다.

Huacheng Company의 복합 재료 금형에는 항공 우주, 고속철도 및 지하철, 자동차, 전기 제품, 건축 자재, 스포츠 용품, 통합 욕실, 수처리 시리즈 및 기타 분야가 포함됩니다. 우리는 또한 복잡한 항공우주 금형 구조 및 진공 금형 구조에 대한 독특한 경험을 보유하고 있습니다. 우리는 유럽 고객과 공동 개발했으며 금형 기술은 국제 수준에 도달했습니다. 다양한 품종, 우수한 품질 및 높은 비용 성능을 갖춘 전문 금형 제조업체를 형성하십시오. 회사 금형의 약 50%가 유럽, 미국 및 동남아시아 국가 및 지역으로 수출됩니다. National High-tech Enterprise, Zhejiang Province Innovation Enterprise, Taizhou City High-tech Enterprise 및 Tiantai 50 Excellent Enterprise라는 칭호를 받았습니다. 지역 금형산업의 선두기업입니다.

[진술]: 이 기사의 내용 중 일부가 원저작자의 저작권 표시와 일치하지 않거나 원저자가 재인쇄에 동의하지 않는 경우 전화 문의: 18858635168

한국어

한국어

English

English  ελληνικά

ελληνικά  Esperanto

Esperanto  Afrikaans

Afrikaans  tiếng Việt

tiếng Việt  Català

Català  Italiano

Italiano  שפה עברית

שפה עברית  Cymraeg

Cymraeg  العربية

العربية  Galego

Galego  Latviešu

Latviešu  Română

Română  icelandic

icelandic  ייִדיש

ייִדיש  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Srpski језик

Srpski језик  Shqiptar

Shqiptar  Slovenski

Slovenski  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Malti

Malti  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  मराठी

मराठी  മലയാളം

മലയാളം  Maori

Maori  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  日本語

日本語  한국어

한국어  Punjabi

Punjabi  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho